|

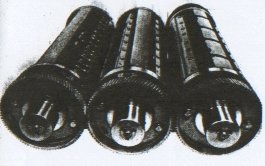

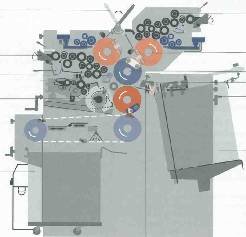

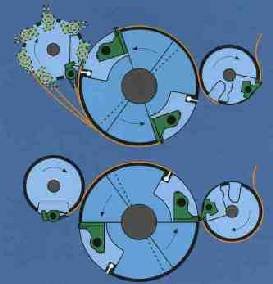

- cilindro portachapas - cilindro portablanquetas - cilindro contrapressão |

|

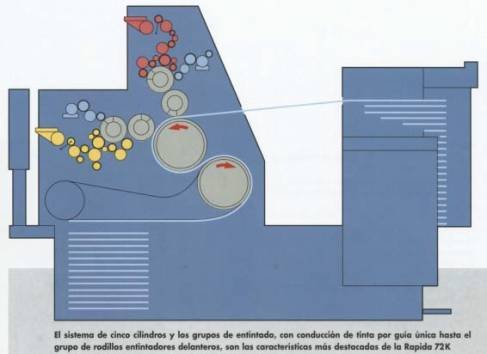

Simples circunferência do contra-pressão.

Dupla circunferência do contra-pressão

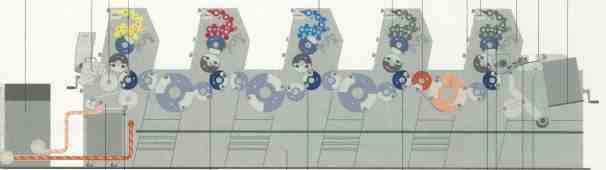

Impressora com 12 unidades impressoras para impressão de até

6 x 6 cores

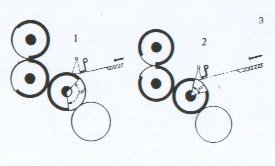

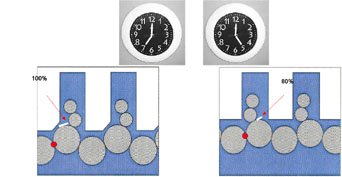

O 1º desenho de cima mostra o sistema de reversão ativado (as pinças possuem um movimento de giro, pegando a folha pelos “pés”);

O segundo desenho mostra o sistema de reversão desativado (nota-se que a folha é pega pela “cabeça”)

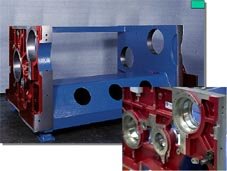

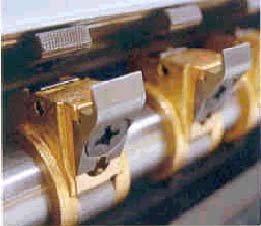

Colocação das chapas

Preparação para troca automática de chapas em uma impressora offset de tamanho grande. |

A colocação da chapa (forma de impressão) merece bastante

atenção, pois uma boa colocação pode evitar muitos problemas que viriam

a surgir durante a impressão. No que se diz respeito a colocação de chapas, devemos

estar atento também as condições que ela é exposta antes de chegar

até nós (tempo de exposição na cópia, revelação, retoques, uniformidade

da dobra, termo-endurecimento adequado etc), para que não tenhamos

nenhuma surpresa durante a impressão. |

EM BREVE!!!

Colocação da blanqueta

Acerto de pressão

Variação

de registro

Diâmetro

Primitivo

O

diâmetro primitivo é uma circunferência imaginária que atravessa os dentes

da engrenagem passando pelo ponto de contato.

Características

em relação aos anéis dos cilindros:

1. anéis fora de contato, os anéis são inferiores ao diâmetro primitivo da engrenagem e não se encostam quando os cilindros estão em pressão.

Acima....................................................................... Fcaparroz@ig.com.br